Poligrat: Mehrwert schaffen.

Funktionelle OberflûÊchen

Funktionelle OberflûÊchen

Optimierte OberflûÊchen verbessern die Funktion und verlûÊngern die Lebensdauer. Daraus resultieren erhûÑhte Prozesssicherheit und verringerter Instandhaltungsaufwand. Sie steigern ProduktqualitûÊt und Wirtschaftlichkeit. POLIGRAT-Verfahren erzielen in nur einem Arbeitsgang die Kombination mehrerer funktioneller Eigenschaften.

Unerwû¥nschte BelûÊge beeintrûÊchtigen Funktion und ProduktqualitûÊt. Sie erhûÑhen den Energieverbrauch, vermindern die Leistung und fûÑrdern Korrosion.

Mehrwert durch POLIGRAT-Verfahren

- Verhinderung von Belagbildung durch geringe Keimzahl auf der OberflûÊche und geringe BindungskrûÊfte

- Wesentliche Erleichterung der rû¥ckstandsfreien Abreinigung von kristallinen, polymeren oder biologischen Filmen und BelûÊgen

Anwendungsbeispiele

WûÊrmetauscher, Heizelemente, Apparate und Maschinen fû¥r Pharmaindustrie, Chemieindustrie, Lebensmittelindustrie und GetrûÊnkeindustrie.

Die QualitûÊt von galvanisch, chemisch (CVD) oder physikalisch (PVD) aufgebrachten funktionellen oder dekorativen Schichten wird wesentlich durch die Eigenschaften des Untergrundes bestimmt.

Mehrwert durch POLIGRAT-Verfahren

- OberflûÊchenbeschaffenheit mikroglatt und verrundet

- UngestûÑrtes Grundgefû¥ge

- Metallische Reinheit

- HomogenitûÊt

- Haftfeste Schichten

Anwendungsbeispiele

Galvanisierte, hartverchromte oder chemisch vernickelte Maschinenteile, elektrische Kontakte, Schneidwerkzeuge.

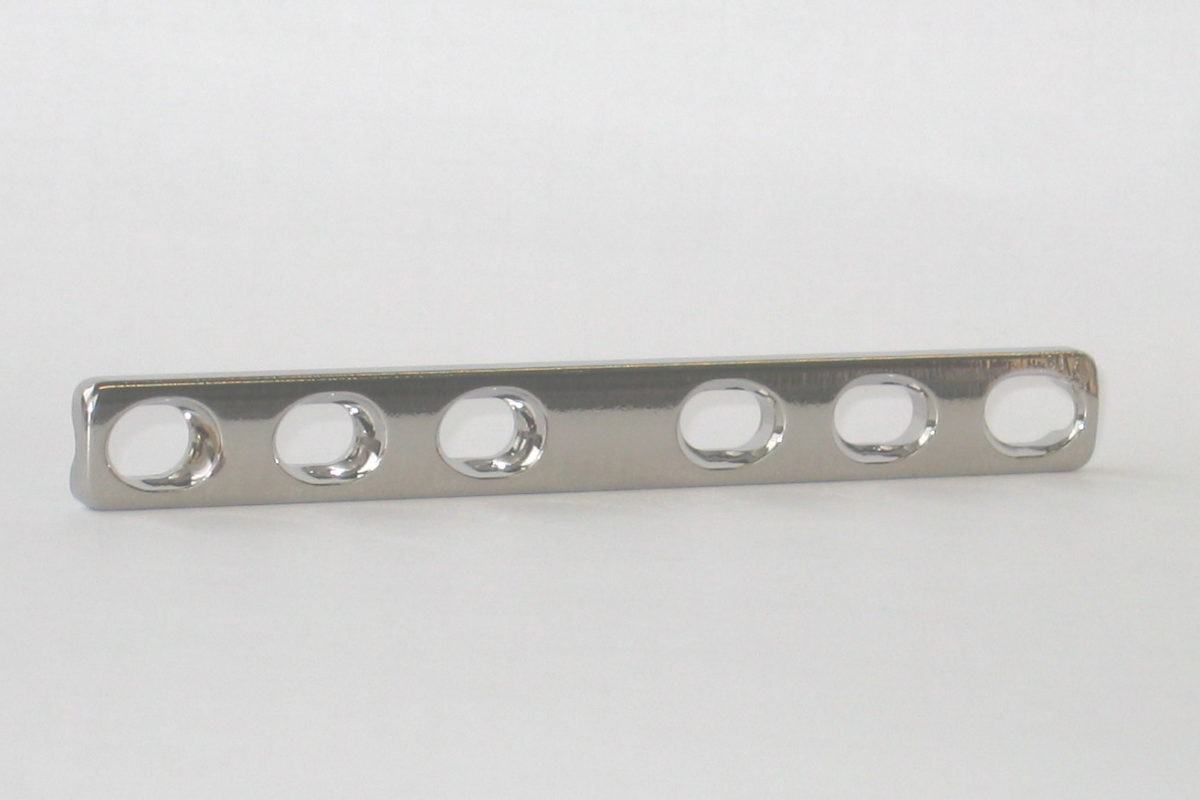

VertrûÊglichkeit und NeutralitûÊt von MetalloberflûÊchen gegenû¥ber Gewebe und Zellen sind die Voraussetzung fû¥r die sichere Anwendung von Implantaten und biochemischen Prozessen.

Mehrwert durch POLIGRAT-Verfahren

- Hochreine, mikroglatte, passive OberflûÊchen

- Keine Abgabe von Partikeln oder Schwermetallen

Anwendungsbeispiele

Medizinische Implantate jeder Form, Herz-Lungen-Maschinen, biochemische Reaktoren und Prozessanlagen

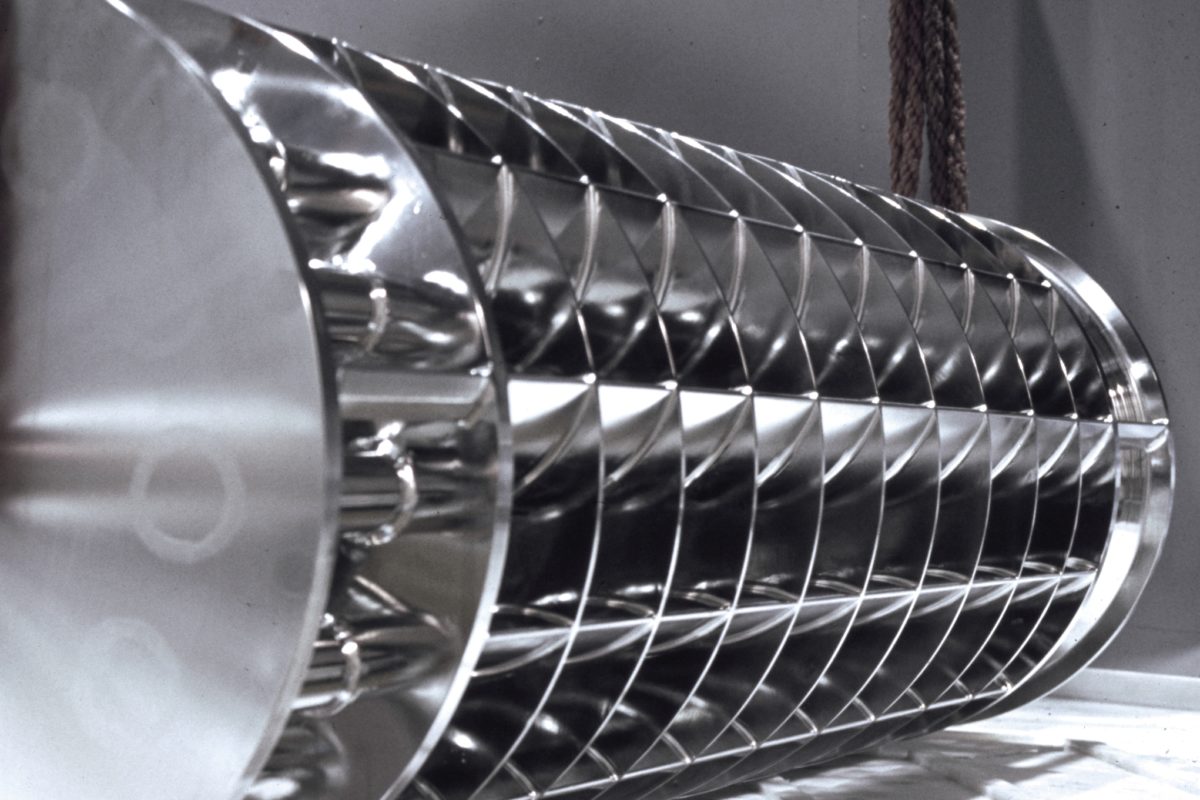

Bruch und Versagen dynamisch belasteter Bauteile erfolgen meist durch Materialermû¥dung. ûber 90% der Ermû¥dungsbrû¥che beginnen an der OberflûÊche. Die hûÊufigsten Ursachen sind Mikrorisse, Eigenspannungen, Gefû¥gestûÑrungen und scharfkantige Mikrostrukturen.

Mehrwert durch POLIGRAT-Verfahren

- Weitestgehende Freiheit von Risskeimen

- Vierfach bis sechsfach hûÑhere Lebensdauer

Anwendungsbeispiele

Federn jeder Form und GrûÑûe, Antriebswellen und Achsen, Turbinenschaufeln, chirurgische Implantate.

Unerwû¥nschte Emission von Elektronen unter hoher Spannung oder starken elektromagnetischen Feldern sowie Absorption und Emission elektromagnetischer Strahlung (WûÊrmestrahlung) verringern QualitûÊt und Leistung.

Mehrwert durch POLIGRAT-Verfahren

- Mikroglattes Profil

- Vermeidung von Spitzenentladungen

- Hohe ReflektivitûÊt

- Minimale Absorption und Emission von WûÊrmestrahlung

Anwendungsbeispiele

Hochspannungskomponenten (RûÑntgenrûÑhren), Elektromagnete hûÑchster Leistung, Abschirmungen gegen WûÊrmestrahlung (Satelliten), Kryotechnik (Tieftemperaturtechnik).

Die Leitung hochfrequenter StrûÑme erfolgt nur in einer dû¥nnen OberflûÊchenschicht des Leiters. Jeder Defekt innerhalb dieser Schicht wie Mikrorisse, Einschlû¥sse oder Gefû¥gestûÑrungen reduziert die LeitfûÊhigkeit.

Mehrwert durch POLIGRAT-Verfahren

- Freiheit von Mikrorissen und Gefû¥gefehlern

- Mikroglattes Profil

- Metallische Reinheit

- Optimale LeitfûÊhigkeit fû¥r hochfrequente StrûÑme

Anwendungsbeispiele

Hochfrequenztechnik, Forschungsanlagen sowie Diagnoseanlagen.

Korrosion tritt ûÊuûerst vielfûÊltig auf mit ebenso vielen Ursachen. Sie ist meist ein elektrochemischer Prozess, der Feuchtigkeit als Elektrolyten und elektrische Potenziale aus Lokalelementen oder Fremdstrom benûÑtigt. Passivierende Werkstoffe wie Edelstahl, Aluminium, Titan oder Zirkon schû¥tzen sich durch eine widerstandsfûÊhige Oxidschicht (Passivschicht) auf der OberflûÊche gegen Korrosion.

Mehrwert durch POLIGRAT-Verfahren

- Beste Voraussetzungen fû¥r die Ausbildung von dichten und bestûÊndigen Passivschichten

- Optimale KorrosionsbestûÊndigkeit

- Weitgehende Freiheit von Lokalelementen

- AnnûÊhernde Verdoppelung der KorrosionsbestûÊndigkeit auf Edelstahl

Anwendungsbeispiele

Prozessanlagen fû¥r Chemieindustrie, Pharmaindustrie, Lebensmittelindustrie und GetrûÊnkeindustrie, Prozessanlagen fû¥r Maschinenbau und GerûÊtebau, medizinische Instrumente und Implantate, Fahrzeugbau, Architektur, Befestigungselemente, SanitûÊrtechnik, HausgerûÊte und Kû¥chengerûÊte.

Mechanische und thermische Bearbeitung fû¥hren zu Verunreinigungen der obersten Werkstoffschicht durch Werkzeugabrieb, Schmiermittel und Kû¥hlmittel, Oxide, Schleifmitel und Poliermittel sowie zum Einschluss von Gasen.

Mehrwert durch POLIGRAT-Verfahren

- Beseitigung von Verunreinigungen der Werkstû¥ckoberflûÊche

- Keine Abgabe von Fremdstoffen, Partikeln oder Schwermetallen im Betrieb

Anwendungsbeispiele

Medizintechnik, Halbleitertechnik, Reinraumfertigung, Pharmaindustrie, Feinchemie.

Passive OberflûÊchen sind korrosionsbestûÊndig, wirken nicht katalytisch und reagieren nicht mit ihrer Umgebung. Chemische Reaktionen verlaufen stûÑrungsfrei und homogen mit optimaler ProduktqualitûÊt, allergische Reaktionen werden vermieden.

Mehrwert durch POLIGRAT-Verfahren

- Minimierte reale GrûÑûe der OberflûÊche

- Niedriges potenzielles Energieniveau

- Kaum Lokalelemente

- ReaktionstrûÊgheit, HomogenitûÊt

Anwendungsbeispiele

Anlagen zur Kunststoffherstellung, Lebensmittelherstellung und GetrûÊnkeherstellung, chirurgische Implantate

Reflexionsverhaltenô / Emissionsverhalten gegenû¥ber Licht und WûÊrmestrahlung werden durch die HûÑhe der elektrischen LeitfûÊhigkeit sowie durch metallische Reinheit und GlûÊtte der OberflûÊche bestimmt.

Mehrwert durch POLIGRAT-Verfahren

- HûÑchste Werte fû¥r Reflexion von Lichtstrahlungô / WûÊrmestrahlung

- Metallische Reinheit

- UngestûÑrtes Grundgefû¥ge

- Optimale LeitfûÊhigkeit

- Mikroglattes Profil

Anwendungsbeispiele

Thermische Sonnenkollektoren, Reflektoren von Leuchten, Hochisolation /Tieftemperaturisolation.

Reibung und Verschleiû verkû¥rzen die Lebensdauer, erhûÑhen den Energieverbrauch und verursachen StûÑrungen in Herstellungsprozessen und im Betrieb.

Mehrwert durch POLIGRAT-Verfahren

- Mikroglattes Profil

- Energiereduzierte potenzielle Energie

- Reduzierung von Reibung und Verschleiû

Anwendungsbeispiele

Gleitlager, Textilmaschinen, Ziehwerkzeuge, Dichtungen.

ReinigungsfûÊhigkeit und Sterilisierbarkeit von OberflûÊchen sind wesentliche Voraussetzungen fû¥r ihre Verwendbarkeit. Sie hûÊngen weniger von der Rauheit der OberflûÊchen ab, als vielmehr vom energetischen und chemischen Zustand der obersten Werkstoffschicht.

Mehrwert durch POLIGRAT-Verfahren

- Glattes, geschlossenes, verrundetes Profil

- Chemische und energetische ReaktionstrûÊgheit und PassivitûÊt

- Erreichbarkeit der gesamten OberflûÊche fû¥r Reinigungsprozesse

- Leichte und rû¥ckstandsfreie Reinigung

Anwendungsbeispiele

Anlagen der Pharmaindustrie, Chemieindustrie, Lebensmittelindustrieô / GetrûÊnkeindustrie, Fassaden, Automobilteile, medizinische GerûÊte, Kû¥chengerûÊte, SanitûÊrartikel.

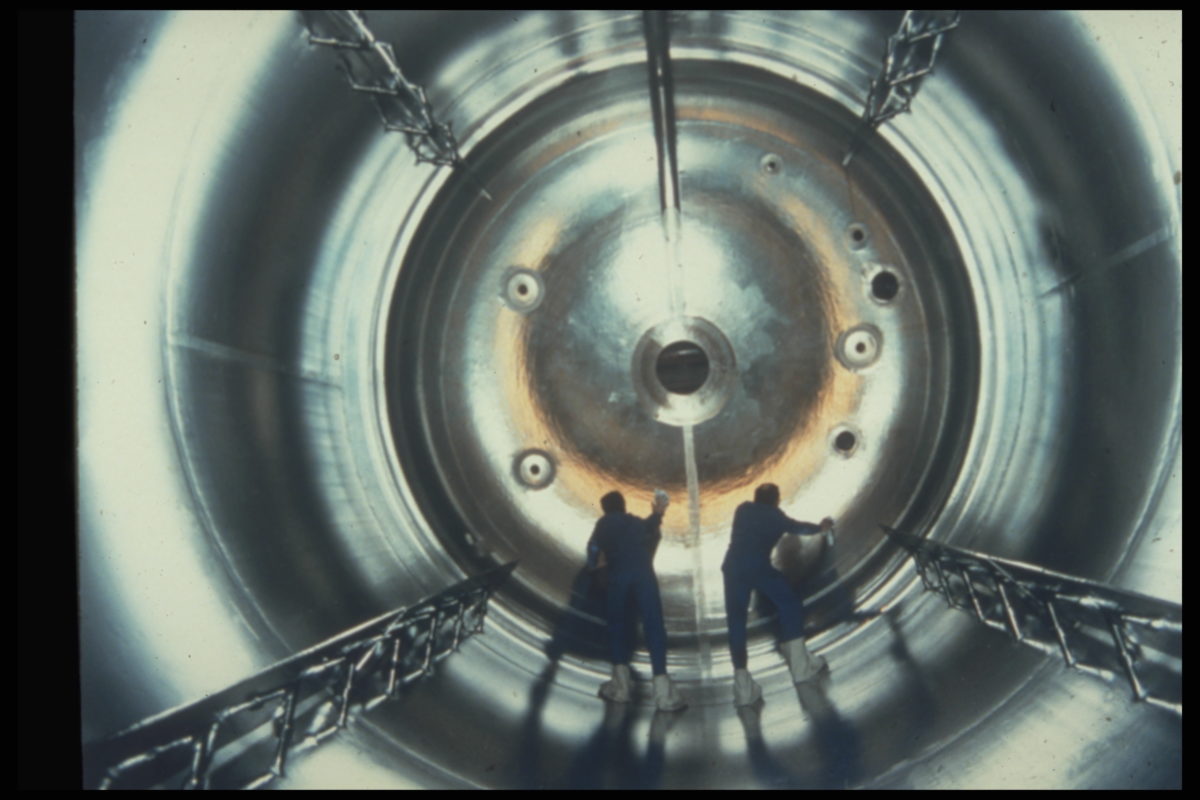

Pumpzeiten zum Erreichen eines Vakuums und zur StabilitûÊt des Vakuums werden wesentlich durch die QualitûÊt der OberflûÊchen bestimmt. Entscheidend ist die ãAusgasungsrateã als Kennzahl, wie viel Gas pro Zeiteinheit von einer OberflûÊche abgegeben wird. ûber 90% der Gase sind an der OberflûÊche in einer ca. 30ôçm dicken Werkstoffschicht gebunden. Die Ausgasung hûÊngt auch von der absoluten GrûÑûe der OberflûÊche ab.

Mehrwert durch POLIGRAT-Verfahren

- Keine Gas fû¥hrende OberflûÊchenschicht

- Minimierte absolute Ausdehnung

- Minimierte Adsorption von Gasen

- Minimierung der Pumpzeiten zur Erreichung eines Hochvakuums / Ultrahochvakuums um 90%

- Weitgehende StabilitûÊt des Vakuums

Anwendungsbeispiele

GerûÊte fû¥r Forschungseinrichtungen, elektronische RûÑhren.

Optimale LûÑtverbindungen / Schweiûverbindungen erfordern metallisch reine OberflûÊchen ohne verdichtete Randzonen.

Mehrwert durch POLIGRAT-Verfahren

- Beste Voraussetzungen fû¥r Diffusion und Spaltaufzehrung

bei LûÑtverbindungen sowie fû¥r porenfreie / rissfreie

Schweiûverbindungen hûÑchster QualitûÊt - HûÑhere Festigkeit von weich gelûÑteten Verbindungen durch Spaltaufzehrung

Anwendungsbeispiele

HochtemperaturlûÑten, VakuumlûÑten / ô HartlûÑten, Elektronenstrahlschweiûen / Laserschweiûen.

Dekorative OberflûÊchen

In der Gestaltung geht der Trend zu echten Werten.

Gratfreie OberflûÊchen

Grate, Schuppen und Partikel an Kanten und FlûÊchen entstehen verfahrensbedingt bei der Fertigung.